Neue Technik: gleichzeitige Behebung von 3D-Druckfehlern revolutioniert den Metallteilbau

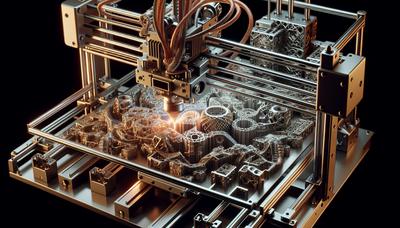

BerlinIngenieure der Universität von Wisconsin-Madison haben eine innovative Methode entwickelt, um gleichzeitig drei häufige Probleme bei 3D-gedruckten Metallteilen zu lösen. Unter der Leitung von außerordentlichem Professor Lianyi Chen werden langanhaltende Herausforderungen bei der Herstellung starker und zuverlässiger Metallstücke mittels eines Verfahrens namens Laser-Pulverbettfusion (LPBF) effektiv angegangen.

Diese Studie ist bedeutsam, da sie verschiedene Branchen wie Luft- und Raumfahrt, Medizin und Energie verbessern kann. Diese Sektoren benötigen Bauteile mit hoher Präzision und Festigkeit, aber herkömmlicher 3D-Druck kann bei diesen Anforderungen Probleme verursachen. Die Hauptprobleme sind:

- Poren oder "Hohlräume", die Strukturen schwächen

- Raue Oberflächen, die Aerodynamik und Passgenauigkeit beeinträchtigen können

- Große Spritzer, die Materialinkonsistenzen verursachen

Das Forschungsteam hat durch den Einsatz eines ringförmigen Laserstrahls von nLight eine Methode entwickelt, um einige Herausforderungen gemeinsam zu bewältigen. Dieser spezielle Strahl wird in praktischen Experimenten am Advanced Photon Source eingesetzt, um den Prozess zu optimieren. Durch seine Form kann er tiefer in Materialien eindringen, was die Stabilität erhöht und es ermöglicht, dickere Schichten bei gleichbleibend hoher Qualität hinzuzufügen.

Diese Innovation ist von Bedeutung, da sie bestehende Probleme löst und die Effizienz der Produktion steigert. Durch den Einsatz von Hochgeschwindigkeits-Röntgenbildgebung, theoretischer Analyse und Simulationen haben Forscher den Herstellungsprozess optimiert. Auf der Grundlage dieses Wissens können Unternehmen hochwertige Teile schneller produzieren, was die Art und Weise der Fertigung für wichtige Anwendungen verändern könnte.

Dieses Fortschritt ist entscheidend für Branchen, die komplexe Formen und feine Details benötigen. Die Möglichkeit, fehlerfreie Teile herzustellen, erhöht die Zuverlässigkeit des 3D-Drucks für kritische Anwendungen. Daher könnten mehr Unternehmen und Industrien beginnen, LPBF zu nutzen.

Einrichtungen wie die National Science Foundation und die Wisconsin Alumni Research Foundation treiben diese Technologie voran. Dadurch können neue Maßstäbe im Bereich des 3D-Drucks gesetzt werden. Wenn Forscher und Unternehmen eng zusammenarbeiten, besteht die Möglichkeit für Innovationen, die unsere Erwartungen an die additive Fertigung revolutionieren können. Diese Fortschritte verbessern die Qualität der Resultate und stärken das Vertrauen in den Einsatz von 3D-Druck bei wichtigen und komplexen Herstellungsprozessen.

Die Studie wird hier veröffentlicht:

http://dx.doi.org/10.1016/j.ijmachtools.2024.104232und seine offizielle Zitation - einschließlich Autoren und Zeitschrift - lautet

Jiandong Yuan, Qilin Guo, Samuel J. Clark, Luis I. Escano, Ali Nabba, Minglei Qu, Junye Huang, Qingyuan Li, Allen Jonathan Román, Tim A. Osswald, Kamel Fezzaa, Lianyi Chen. Revealing mechanisms of processing defect mitigation in laser powder bed fusion via shaped beams using high-speed X-ray imaging. International Journal of Machine Tools and Manufacture, 2024; 104232 DOI: 10.1016/j.ijmachtools.2024.104232Diesen Artikel teilen