Nowe badania: przełom w redukcji wad druku 3D otwiera drogę do doskonałych metalowych części

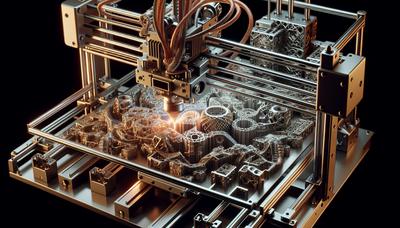

WarsawInżynierowie z Uniwersytetu Wisconsin w Madisonie opracowali nową metodę jednoczesnego rozwiązania trzech typowych problemów związanych z metalowymi elementami drukowanymi w 3D. Technika, której przewodniczy profesor nadzwyczajny Lianyi Chen, eliminuje długotrwałe trudności w produkcji wytrzymałych i niezawodnych części metalowych stosując proces zwany selektywnym przetapianiem laserowym (LPBF).

Badanie to jest istotne, ponieważ może przynieść korzyści różnym branżom, takim jak lotnictwo, medycyna i energetyka. Sektory te wymagają części o wysokiej precyzji i wytrzymałości, jednakże tradycyjne drukowanie 3D może stwarzać problemy w tym zakresie. Główne problemy to:

- Pory, czyli "puste przestrzenie", osłabiające konstrukcje

- Szorstkie powierzchnie, które mogą wpływać na aerodynamikę i dopasowanie

- Duże odpryski, które powodują niejednorodność materiału

Zespół badawczy wykorzystujący laser w kształcie pierścienia od firmy nLight znalazł sposób na rozwiązanie kilku problemów jednocześnie. Dzięki współpracy z zaawansowanymi eksperymentami w Advanced Photon Source ten specjalny laser znacząco usprawnia proces. Jego unikalny kształt umożliwia głębszą penetrację materiałów, co zwiększa stabilność i pozwala na dodawanie grubszych warstw przy zachowaniu wysokiej jakości.

Innowacja ta ma kluczowe znaczenie, ponieważ rozwiązuje istniejące problemy i zwiększa efektywność produkcji. Dzięki zastosowaniu szybkiej tomografii rentgenowskiej, analizy teoretycznej i symulacji, naukowcy udoskonalili proces wytwarzania. Dzięki temu firmy mogą szybciej produkować wysokiej jakości części, co może odmienić sposób wytwarzania komponentów do ważnych zastosowań.

To osiągnięcie ma duże znaczenie dla branż, które wymagają skomplikowanych kształtów i precyzyjnych projektów. Produkcja części bez błędów sprawia, że druk 3D staje się bardziej niezawodny w kluczowych zastosowaniach. Może to skłonić więcej firm i sektorów do sięgnięcia po LPBF.

Organizacje takie jak National Science Foundation oraz Wisconsin Alumni Research Foundation wspierają rozwój tej technologii, co może prowadzić do ustanowienia nowych standardów w zakresie druku 3D. Współpraca naukowców i firm niesie ze sobą potencjał na innowacje, które mogą zmienić nasze oczekiwania wobec produkcji addytywnej. Te postępy podnoszą jakość uzyskiwanych produktów i budują zaufanie do stosowania druku 3D w skomplikowanych i istotnych procesach produkcyjnych.

Badanie jest publikowane tutaj:

http://dx.doi.org/10.1016/j.ijmachtools.2024.104232i jego oficjalne cytowanie - w tym autorzy i czasopismo - to

Jiandong Yuan, Qilin Guo, Samuel J. Clark, Luis I. Escano, Ali Nabba, Minglei Qu, Junye Huang, Qingyuan Li, Allen Jonathan Román, Tim A. Osswald, Kamel Fezzaa, Lianyi Chen. Revealing mechanisms of processing defect mitigation in laser powder bed fusion via shaped beams using high-speed X-ray imaging. International Journal of Machine Tools and Manufacture, 2024; 104232 DOI: 10.1016/j.ijmachtools.2024.104232Udostępnij ten artykuł